Produção de ímãs de terras raras começa no Brasil com apoio de WEG, Tupy e Schulz

Atualizado em 24/01/2026

Projeto pioneiro ainda está em fase experimental e busca estruturar toda a cadeia produtiva no país

A produção de ímãs permanentes a partir de terras raras teve início no Brasil, ainda em caráter experimental, por meio do projeto MagBras. Pioneira no país, a iniciativa reúne instituições de pesquisa e empresas do Norte de Santa Catarina, como WEG, Tupy e Schulz, com o objetivo de desenvolver tecnologia nacional para a fabricação desses componentes estratégicos para a indústria.

As terras raras correspondem a um grupo de 17 elementos químicos encontrados na natureza, geralmente associados a outros minérios e de difícil extração. Apesar do nome, não são necessariamente escassos, mas o processo para separá-los em alta pureza é complexo e oneroso. Entre as principais aplicações está o neodímio-ferro-boro, material essencial na produção de ímãs permanentes utilizados em motores de veículos elétricos, turbinas eólicas, equipamentos médicos, dispositivos eletrônicos e sistemas industriais.

Etapas ainda em fase de testes

O ciclo completo de produção dos ímãs envolve diferentes etapas, que vão desde a mineração até a fabricação, aplicação e reciclagem. No entanto, segundo os coordenadores do MagBras, esse processo ainda não ocorre de forma totalmente integrada e funcional no Brasil.

Atualmente, as fases são executadas conforme a disponibilidade de matéria-prima e em regime de testes. Uma das 12 mineradoras participantes do projeto já forneceu uma porção de terras raras, que ainda precisa passar pelo processo de separação adequada dos elementos.

Mesmo com as limitações, o cronograma segue dentro do previsto. De acordo com o pesquisador-chefe do Instituto SENAI de Inovação em Sistemas de Manufatura e Processamento a Laser de Santa Catarina, Luís Gonzaga Trabasso, algumas amostras já avançaram no processo produtivo e chegaram à etapa de sinterização.

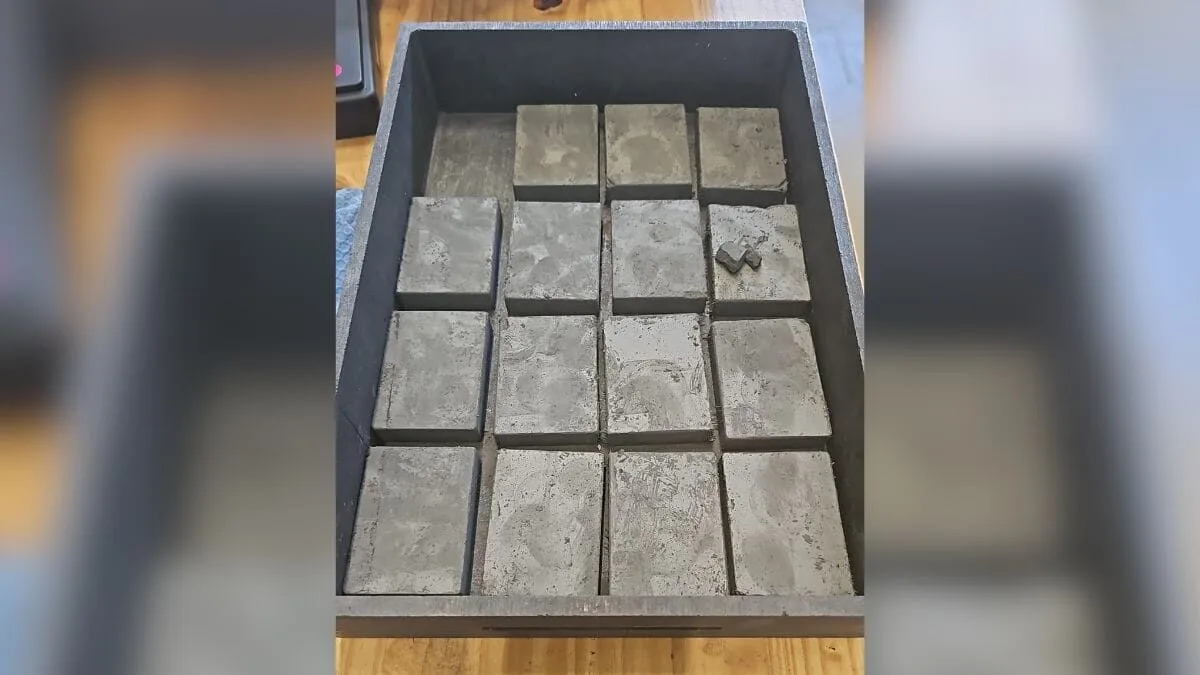

— Foram prensados os primeiros ímãs no laboratório-fábrica do SENAI de Lagoa Santa e eles estão agora na fase de sinterização — explica.

A sinterização é um processo metalúrgico e cerâmico que aquece pós compactados a altas temperaturas, abaixo do ponto de fusão, permitindo que as partículas se unam e formem um corpo sólido. Dos 15 ímãs produzidos em formato retangular até o momento, apenas um apresentou falhas estruturais. A expectativa é de avanço nos próximos meses, com a aquisição de mais matéria-prima.

Joinville e a manufatura aditiva metálica

Joinville, no Norte de Santa Catarina, tem papel estratégico no projeto por ser referência na América Latina em manufatura aditiva metálica — tecnologia semelhante à impressão 3D, que constrói peças camada por camada a partir de modelos digitais.

Segundo os pesquisadores, essa técnica permite o desenvolvimento de ímãs com geometrias específicas, adequadas a aplicações industriais que exigem formatos não padronizados.

— Existem aplicações em que o ímã não tem formato quadrado, circular ou retangular. Ele precisa de uma geometria específica para se encaixar em determinado motor, e isso é desenvolvido aqui, de forma experimental — destaca Trabasso.

O foco do trabalho não é a produção em escala comercial, mas a definição de processos que possam ser replicados futuramente pela indústria.

Participação da indústria catarinense

Durante a execução do MagBras, empresas como WEG, Tupy e Schulz atuam como parceiras estratégicas, fornecendo dados técnicos e contribuindo para a definição das especificações dos ímãs a serem produzidos.

Essas informações envolvem, principalmente, a proporção dos metais utilizados em cada peça, fator determinante para a intensidade do campo magnético e a adequação do ímã à sua aplicação final.

— Dependendo do uso, a configuração do ímã muda. Um motor elétrico tem exigências diferentes de um gerador eólico, por exemplo. As empresas definem conosco qual é a composição mais adequada — explica o pesquisador.

Dependência externa e expectativa do projeto

Atualmente, a demanda brasileira por ímãs permanentes é estimada em cerca de 10 mil toneladas por ano, volume totalmente importado da China. A planta experimental de Lagoa Santa, envolvida no MagBras, tem capacidade para produzir cerca de 100 toneladas anuais.

Segundo os coordenadores, o objetivo do projeto não é suprir toda a demanda nacional, mas criar uma referência tecnológica para atrair investimentos e estimular a instalação de fábricas no país.

— A ideia é mostrar como são as etapas necessárias para a produção de ímãs e despertar o interesse de empresas em investir nessa cadeia produtiva no Brasil — afirma Trabasso.

O MagBras busca, assim, reduzir a dependência externa e lançar as bases para o desenvolvimento de uma indústria nacional de ímãs de terras raras, considerada estratégica para a transição energética e o avanço tecnológico.

Fonte: Com informações de NSC total.

Nossos canais de comunicação:

Deixe um comentário